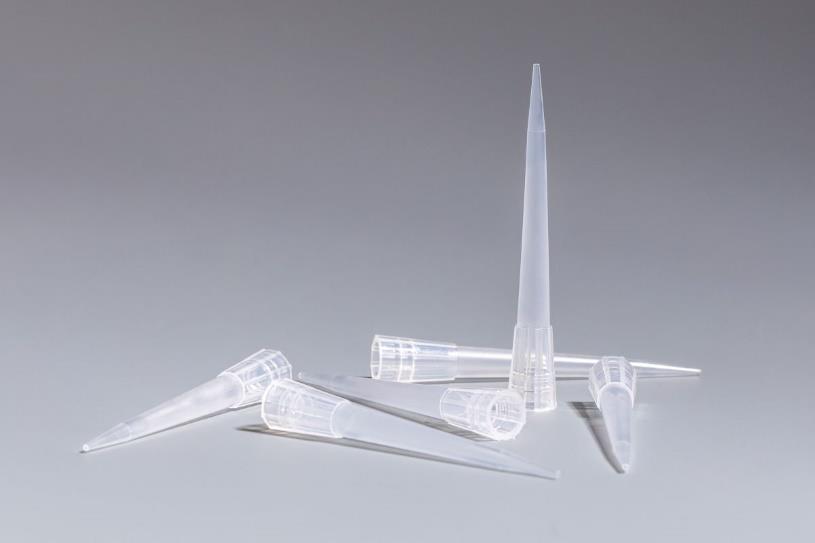

En octubre de 2020, Engel presentará la próxima generación de su serie de máquinas eléctricas de moldeo por inyección E-mac en una aplicación que supone un desafío en la fabricación de puntas de pipetas. Ofrecerá una inyectora eléctrica que combina un alto rendimiento y eficiencia energética con un diseño de máquina extremadamente compacto, garantizando unos costes unitarios bajos incluso en un entorno de sala limpia.

La calidad de las puntas de pipetas depende en gran medida de la precisión del proceso de inyección. A la vez, los núcleos del molde requieren movimientos precisos de las placas del molde durante la apertura y el cierre. Por lo tanto, las inyectoras totalmente eléctricas son la solución preferida en este segmento de aplicación, en el que la rentabilidad es un factor decisivo a la hora de elegir una máquina de inyección.

Completamente automatizada en la más pequeña huella

El modelo E-mac 180 demostrará el rendimiento de la máquina de última generación fabricando puntas de pipeta de polipropileno en un molde de precisión de 64 cavidades de Tanner (Suiza). El tiempo de ciclo es de 6 segundos, que es exactamente el rango en el que las E-mac funcionan a pleno rendimiento. Para las aplicaciones de precisión con tiempos de ciclo de más de cuatro segundos, E-mac suele ser una solución económica en el campo de las máquinas de inyección eléctricas. Aparte de la tecnología médica, la máquina se utiliza en los campos del embalaje, la teletrónica y el moldeo técnico.

La nueva célula de automatización de Engel puede ser diseñada totalmente a medida.

La asistencia inteligente aumenta la consistencia del proceso

A petición del cliente, Engel suministra células de producción adaptadas a cada aplicación e incluye soluciones para la digitalización y la conexión en red, además de la inyectora y la automatización. Para la producción de puntas de pipeta, la célula de producción está equipada con los sistemas de asistencia inteligentes de control de peso iQ y de control de flujo iQ.

Mientras que el control de peso iQ reajusta el volumen de fusión para cada inyectada, asegurando una alta calidad constante de los productos moldeados por inyección, el control de flujo iQ ajusta automáticamente las diferencias de temperatura en el circuito del colector de agua de refrigeración. Para ello, el software utiliza los valores de medición determinados por el sistema de colector de agua de control de temperatura e-flomo. Esto da lugar a condiciones de control de temperatura constantes y a una mejora significativa de la eficiencia energética, ya que la velocidad de las bombas de los dispositivos de control de temperatura e-flomo también se gestiona automáticamente para reflejar los requisitos.

Para ver la nota de prensa (inglés) en detalle, cliquen aquí